无尘车间是一种科学高科技、大功率、高效率、环境安全和操作简便的装备,它所提供的十级标准可以满足企业制造业的严格要求

十级洁净无尘车间应用领域

十级洁净无尘车间主要用于生物医药、半导体制造、芯片晶圆制造、医药工业无菌制造等。可大大提高各行业的生产效率,节约能源,满足企业安全制造的要求。

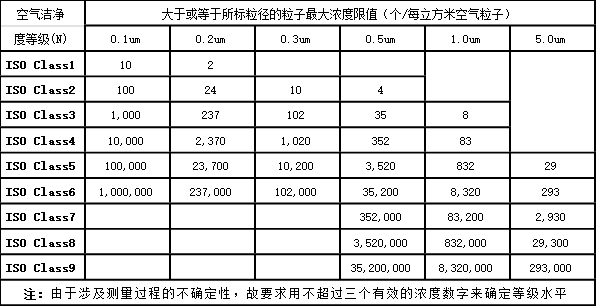

十级无尘室指标标准(ISO DIS 14644-1):0.1μm <10000个/m³、0.2μm <2370个 /m³ 、0.3μm <1020个/m³ 、 0.5μm <352个 /m³、 1.0μm <83 个/m³。

洁净度等级标准ISO14644根据悬浮粒子浓度这个唯一指标来划分洁净室(区)及相关受控环境中空气洁净度的等级,并且仅考虑粒径限值(低限)0.1um~0.5um范围内累计分布的粒子群。根据粒子径,可以划分为常规粒子(0.1um~0.5um)、超微粒子(<0.1um)和宏粒子(>5.0um)。

十级洁净车间净化原理

气流→初效净化→加湿段→加热段→表冷段→中效净化→风机送风→管道→高效净化风口→吹入房间→带走尘埃细菌等颗粒 →回风百叶窗→初效净化。反复重复以上过程,即可达到洁净目的。

常规参数

压差:主车间对相邻房间≥5Pa。平均风速:10级、100级在0.3-0.5m/s。温度冬季>16℃;夏季 <26℃;波动±2℃。湿度45-65%;洁净工程GMP粉剂车间湿度在50%左右为宜;电子车间湿度略高以免产生静电。噪声≤65dB(A)。新风补充量是总送风量的10%-30%。照度300LX。

一般造价

十级净化车间的建造费用很高,一般来说,洁净等级高于 100 级(FS 209)单向流的净化车间,其室内装修(墙、顶、地、门、窗等)和空调净化系统(包括制冷空调设备和管道配件、净化设备和配件等)的初投资基本会大于 10000 元 /m2。

如果加上纯水制备设备和系统管道,纯气发生和系统管道,废水治理设备和管道,消防系统,供配电和自控系统,真空清扫系统等等,其单位面积的建造投资费用高达 25000~30000 元 /m2。

设计核心

十级净化核减工程主要包括设计、施工和运行管理前后相关的三个环节。高标准净化车间的建设,质量源于设计,设计是核心。

净化车间工程包括围护结构(俗称“房中房”);空调净化系统;供电、自控、弱电系统;纯水、特气、物料供应系统;废气、废水处理系统及相关设施。

运行管理包括:实时检测,人员培训,设备维护,以保证受控的生产科研环境持续符合要求。

三个环节涵盖了空态控的生产科研环境持续符合要求

三个环节涵盖了空态、静态、动态三个占有状态;环境受控又融合了风险评估、生产认证的概念和程序;加之洁净技术跨行业、跨专业、跨学科的特点:使之净化车间工程的难度和复杂性增加。

因此对于净化车间工程行业来说,优化设计、现场施工环境的协调与管控、工程相关技术细节的经验积累,对客户需求的理解和实现,以及对设计变更的准备和响应程度等都是衡量净化车间施工团队能力的重要指标。

行业思考

据不完全统计,净化车间的能耗是一般写字楼的10~30倍。我国的8英寸芯片厂,净化车间单位面积能耗比美国同类型工厂高 15%(美国耗能 1.28 kW/m2~ 1. 6 3kW/m2,而中国耗能 1.48 kW/m2~1.93 kW/m2)。

因此,净化车间下游相关行业企业越来越重视洁净室的节能问题。这就要求净化车间工程行业企业,从客户需求出发,从设计理念、建造施工、设备配备及运行等各个方面进行节能设计,只有采取全方位的节能技术,整个净化车间行业才能持续、良性发展。

对于净化车间工程行业来说,十级净化车间会因为生产工艺流程的改变引起的气流组织、设备容量等方面的变化而导致设计的改变,而这种变更需要在前期设计时预留好变更的空间,否则将会为后期的改变埋下隐患。